|

||

Лазерное 3D сканирование и построение трехмерных моделей разрушенных гидроагрегатов Саяно-Шушенской ГЭС

Авторы: Александр Фролов, Родион Харланов, Павел Карпов, пресс-служба компании НАВГЕОКОМ

Авария на Саяно-Шушенской ГЭС

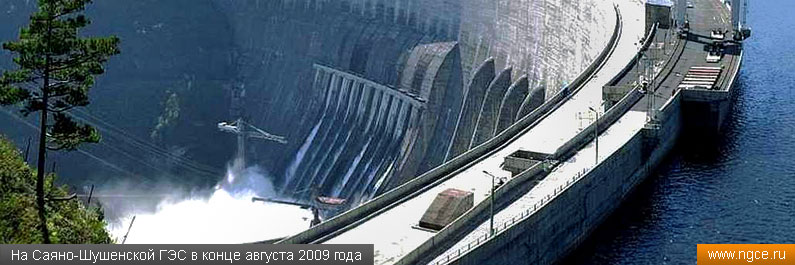

Летом 2009 года на Саяно-Шушенской ГЭС произошла крупнейшая техногенная катастрофа, вследствие которой один из агрегатов гидроэлектростанции был практически вырван напором воды. Масштаб разрушений был настолько велик, что глава Министерства по чрезвычайным ситуациям (МЧС) Российской Федерации Сергей Шойгу, в срочном порядке прибывший на разрушенную гидроэлектростанцию, сравнил эту аварию по степени мощности и разрушительной силе с катастрофой на Чернобыльской АЭС, произошедшей в 1986 году. Авария на Саяно-Шушенской ГЭС, в результате которой погибли 75 человек, стала наиболее обсуждаемым в российских средствах массовой информации событием в 2009 году — ей было посвящено почти 3 тысячи различных публикаций в прессе.

Выяснение причин катастрофы на Саяно-Шушенской ГЭС и 3D лазерное сканирование объекта

Определить причины аварии и спроектировать последующие восстановительные мероприятия на Саяно-Шушенской гидроэлектростанции было поручено санкт-петербургскому проектно-изыскательскому институту «Ленгидропроект». Результатом масштабных исследований стал комплексный проект восстановления Саяно-Шушенской ГЭС, согласно которому расчетная стоимость работ составила около 40 миллиардов рублей (примерно 1 миллиард евро). Наземное 3D лазерное сканирование места аварии осенью 2009 года производили опытные специалисты инженерной компании «НГКИ» (старое название предприятия — «Навгеоком Инжиниринг»), которые использовали в работе лазерный сканер Leica HDS6100.

Создание трехмерной модели разрушенного гидроагрегата по данным 3D лазерного сканирования объекта

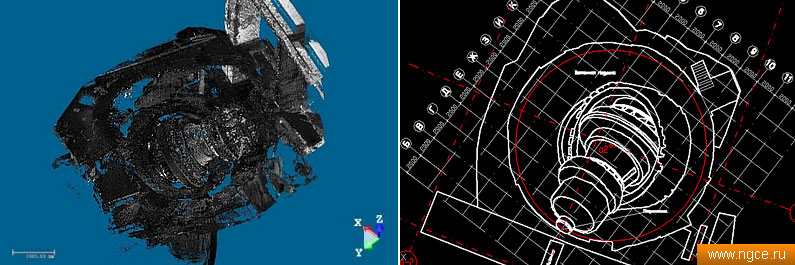

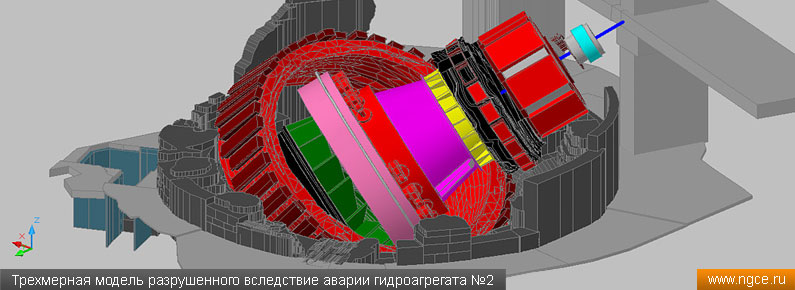

Вкратце, суть аварии состояла в том, что произошел внезапный выход из строя гидроагрегата №2 электростанции с последующим резким поступлением через его шахту под сильным напором значительных объемов воды. Персонал гидростанции, находившийся в машинном зале, услышал громкий хлопок в районе гидроагрегата № 2 и увидел выброс мощного столба воды. В результате гидроагрегат №2 был просто выворочен напором воды, а еще несколько агрегатов ГЭС были серьезно повреждены. Гидроагрегат представляет собой огромную конструкцию из металла, неоднородную по составу и массой примерно в 800 тонн. После комплексного обследования развалин его необходимо было извлечь из груды обломков, чтобы впоследствии утилизировать. Главная сложность заключалась в том, что вырванный агрегат лежал на колонне, которая являлась опорой подкрановых путей. В случае непредсказуемого движения этого агрегата при подъеме, возникала опасность обрушения несущей колонны вместе с подкрановыми путями.

В сложившейся ситуации было принято самое рациональное решение — создать трехмерную модель гидроагрегата, по которой можно было бы выявить расположение его узлов в пространстве. Затем, зная их приблизительную массу, предстояло определить центр тяжести конструкции, чтобы избежать возникновения каких-либо внештатных ситуаций при её подъеме. Для проведения 3D лазерного сканирования разрушенного машинного зала и гидроагрегатов в конце августа 2009 года были приглашены специалисты инженерной компании «НГКИ», которые в составе бригады из трех человек провели лазерное 3D сканирование всех поврежденных агрегатов.

Съемка разрушенных гидроагрегатов с помощью 3D лазерного сканирования и выбор лазерного сканера

Трехмерное лазерное сканирование объекта предстояло произвести в крайне сжатые сроки. В сложнейших условиях бригаде необходимо было выполнить трехмерные модели разрушенных гидроагрегатов и впоследствии предоставить проектировщикам документацию для их демонтажа. Единственной альтернативой лазерному сканированию в теории могла бы стать фотограмметрическая съемка, но ее проведение вряд ли было возможным вообще из-за очень малых пространств и огромнейших нагромождений разрушенных объектов. Фактически, получить достоверную информацию можно было только при помощи 3D лазерного сканирования, но для производства работ нужен был лазерный сканер, который мог бы работать быстро, то есть производить десятки тысяч операций в секунду, а также иметь небольшую массу и компактные габариты. Все эти характеристики были представлены в лазерном сканере Leica HDS6100.

«Именно сочетание этих качеств позволило провести работы максимально успешно, — говорит Павел Карпов, главный инженер предприятия «НГКИ». — Преимущества лазерного 3D сканера данной модели особенно заметны тем, кто работает в поле. Управление прибором осуществляется непосредственно «на борту», то есть не требуются внешние управляющие инструменты, контроллеры и компьютеры, поскольку нет ни одного кабеля. Плюс к этому, питание 3D сканера также располагается «на борту», нет и внешних источников: аккумулятора, генератора и кабеля».

Если у прибора есть внешний кабель, а это значит, что есть и дополнительная единица оборудования (контроллер, генератор и прочее), то обязательно понадобится еще один человек для его переноски. Когда задействован прибор, конфигурация которого исключает любые внешние элементы, это в значительной мере облегчает работу в сложных условиях. При проведении 3D лазерного сканирования на месте аварии на Саяно-Шушенской ГЭС нередко возникали ситуации, когда два человека, работая вместе, просто не смогли бы развернуться, но при помощи лазерного сканера Leica HDS6100 каждый специалист мог проводить все измерения в одиночку.

«Подчеркну, что если бы у лазерного сканера были какие-либо внешние провода или источники питания, то работать было бы просто невозможно. Ситуация осложнялась тем, что на месте аварии везде были вода и разлившееся масло, поэтому работать с внешними проводами было бы попросту опасно. В нашем случае, благодаря конструктивным особенностям 3D лазерного сканера Leica HDS6100, была полностью обеспечена электробезопасность рабочего процесса», — продолжает Павел Карпов.

В общей сложности, на трехмерное лазерное сканирование было затрачено всего пять рабочих дней, что в полной мере соответствовало утвержденным срокам.

Представители инженерной компании «НГКИ» отметили три основных преимущества трехмерного лазерного сканера Leica HDS6100, которые не только существенно облегчили, но и сделали возможным выполнение всех необходимых работ по 3D лазерному сканированию разрушенных гидроагрегатов на Саяно-Шушенской гидроэлектростанции:

— небольшую массу и габариты;

— высокую скорость съемки и требуемую точность;

— удобство в работе.

«Сравнивать данный 3D лазерный сканер с оборудованием других производителей было бы не совсем корректно, поскольку у каждой компании, выпускающей наземные лазерные сканирующие системы, есть какие-то собственные передовые и уникальные наработки. Но, по совокупности вышеперечисленных качеств, лазерный сканер Leica HDS6100 — это универсальное оборудование», — резюмировал Павел Карпов.

Результаты 3D лазерного сканирования и моделирования разрушенных агрегатов ГЭС

Говоря о результатах лазерного 3D сканирования, следует упомнить о плотности облака точек. Благодаря высокой плотности облака точек, полученного при помощи лазерного сканера Leica HDS6100, удалось с высокой точностью построить модели сложного и разрушенного в результате аварии оборудования с детальностью в 20 см. Кроме того, специалисты инженерной компании «НГКИ» изготовили и передали Заказчику полный комплект трехмерных моделей и исполнительных чертежей, позволивших успешно реализовать проект по извлечению гидроагрегатов из машинного зала электростанции для их дальнейшей утилизации. Построенные специалистами нашей компании 3D модели дали возможность точно определить пространственное положение агрегатов и их частей в машинном зале и рассчитать нагрузку, действующую на окружающие несущие конструкции (пол, стены, колонны, балки). В процессе работы было отсканировано и, впоследствии, смоделировано и представлено в виде чертежей три гидроагрегата ГЭС с различной степенью поврежденности. Общее количество сканов составило 50, а время, затраченное на съемку, заняло в сумме пять дней. Обработка сканов, построение трехмерных моделей и выполнение чертежей потребовало 1,5 месяца.

|

© 2001 – 2026. Инженерная компания «НГКИ».

Официальное интернет-представительство. Контактная информация:

телефоны:

эл. почта:

|

Трёхмерное лазерное сканирование и обмерные работы, топографо-геодезические работы, инженерные изысканияВнедрение технологии построения 3D моделей и подготовки исполнительной документации зданий, сооружений и оборудования по результатам трёхмерного лазерного сканирования в практику проектирования, строительства, реконструкции и управления объектами гражданского и промышленного строительства.

|

Разработка и контент

сайта: Trio-R Alliance. При использовании любых материалов с ресурса ссылка на сайт www.ngce.ru обязательна!

|

E-mail:

E-mail: